Enfrentados a un entorno de mercado complejo que presenta múltiples variedades, menos lotes, tiempos de entrega más cortos y más cambios, los fabricantes de muebles personalizados se encuentran actualmente presionados por el apoyo de un poderoso sistema de gestión de información de producción. Dado que el proceso de planificación y programación se considera el núcleo de la información de producción, una información

El sistema es aún más imperativo. Dado que el sistema tradicional de planificación de recursos empresariales (ERP) se utiliza para realizar la planificación de la producción y la gestión del cronograma, no satisfacen las necesidades correspondientes de los fabricantes de muebles a medida debido a la falta de fuentes de datos de proceso y las limitaciones en la arquitectura del sistema.

Mientras tanto, para satisfacer las necesidades del mercado, los proveedores de software de proceso dentro de la industria del mueble personalizado han investigado las necesidades de los fabricantes y las características industriales de producción discreta y flexible. Han desarrollado una planificación y programación avanzada dedicada (APS) para la industria del mueble, que está diseñado para abordar las fallas en el módulo de planificación de ERP. Mediante algoritmos, el sistema hace un uso completo de los recursos corporativos para realizar una programación inteligente del proceso de producción y generar automáticamente los planes de programación y producción por lotes, etc. En consecuencia, un sistema de este tipo facilita la producción ajustada al mejorar la productividad del equipamiento, la utilización del panel y el procesamiento eficiencia de los pedidos.

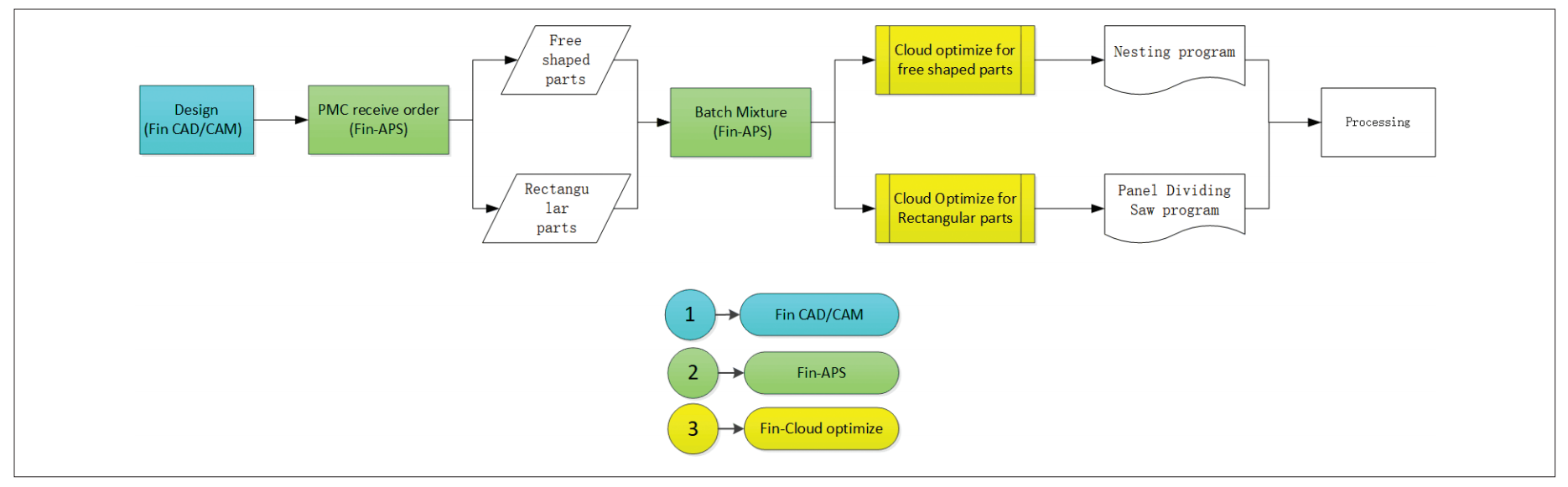

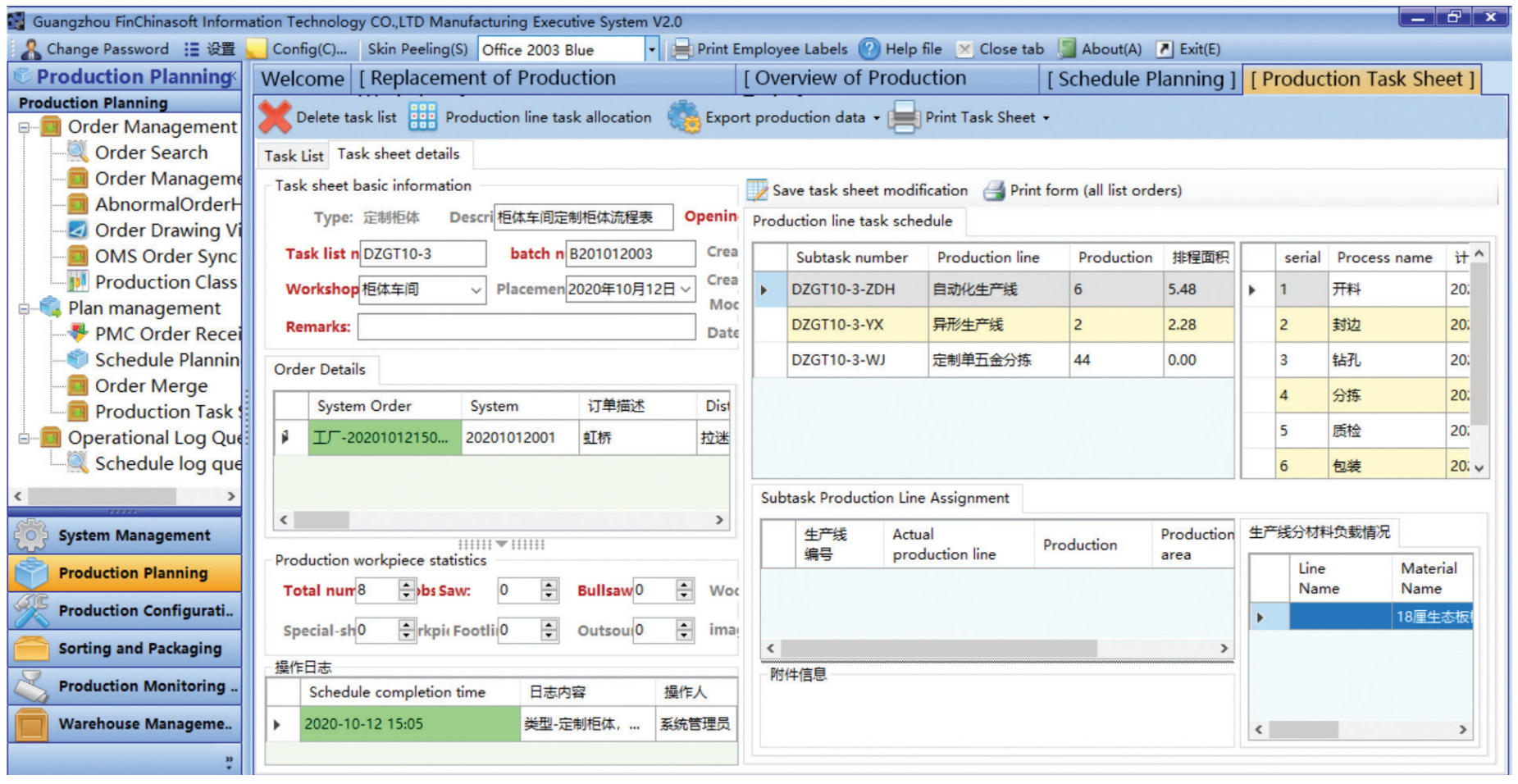

Tomando un proceso simple en el sistema de información de producción de FinChinasofts, por ejemplo, un pedido personalizado se divide a través de Fin CAD / CAM y se genera la lista de materiales (BOM) del pedido; A continuación, el sistema APS divide las piezas en piezas de trabajo de formas especiales y piezas de trabajo rectangulares de acuerdo con la fabricación.

técnica. A través de los algoritmos de programación de pedidos y producción de los sistemas APS, los lotes combinados se generan automáticamente; Los paneles rectangulares y los paneles estándar a gran escala se asignan a la sierra divisora de paneles, y los paneles de forma especial y los paneles de tamaño de lote uno se dirigen a la máquina anidadora CNC. Finalmente, el sistema se conecta al software Fin Optimize Cloud para obtener rápidamente los archivos del programa de corte que requiere la máquina anidadora y el equipo de sierra para comenzar la producción.

Nanxing Machinery ha combinado con éxito sus equipos y el software Fin Optimize Cloud para maximizar las ventajas y la eficiencia de sus máquinas. Así es como funcionan juntos el sistema APS y el software Fin Optimize Cloud.

SOFTWARE AVANZADO DE PLANIFICACIÓN Y PROGRAMACIÓN El sistema APS no solo ha abordado las fallas del módulo ERP, sino que también ha proporcionado un refuerzo eficaz para el sistema ERP existente. Genera automáticamente planes de programación y planes de lotes de producción a través de cálculos algorítmicos para mejorar la productividad del kit, la utilización del panel y la eficiencia de procesamiento de los pedidos. El motor informático óptimo puede desarrollar el plan de programación más razonable incluso con una capacidad de producción limitada y proporcionar a los fabricantes de muebles un plan de programación más rentable.

1. ALGORITMO INTELIGENTE DE PROGRAMACIÓN DE PEDIDOS

Cuando se recibe un pedido, el sistema ERP puede proporcionar información sobre el almacenamiento de material actual y la capacidad de producción de la planta de acuerdo con los resultados de la programación en tiempo real del sistema APS. A través de su algoritmo inteligente de programación de pedidos, el sistema, teniendo en cuenta el tiempo de entrega del pedido, el ciclo de producción de las piezas, la capacidad del equipo y otros pedidos planificados,

restricciones de programación, puede generar automáticamente el plan de programación de pedidos óptimo. Esto permite a los usuarios lograr la programación más optimizada de los recursos de producción y, por lo tanto, mejorar la productividad general de fabricación de kits de los pedidos comerciales y acortar de manera efectiva el tiempo total de entrega. Al comparar la lista detallada de materiales requeridos con el inventario de materiales, el sistema puede generar retroalimentación oportuna sobre los requisitos de material, solicitudes de falta de stock y generar inventario para el inventario retenido, garantizar la disponibilidad para pedidos en la planificación y

programación y garantizar la producción justo a tiempo con suficientes materiales. Además, también podrían introducirse características especiales como la capacidad de entrega de pedidos urgentes.

2. AGREGACIÓN INTELIGENTE DE LOTES DE PRODUCCIÓN

El algoritmo inteligente de programación de la producción genera el plan de lotes de producción basado en el análisis estadístico del sistema de la composición del material del pedido, la distribución del tamaño de la pieza, el procesamiento

características de la tecnología y otros factores, combinados con el número de piezas en el lote, el área de piezas y la cantidad de producto. Por ejemplo, si representa el 80% de los pedidos de ingeniería a gran escala de la fábrica, se asignarán paneles rectangulares estándar a la sierra para dividir paneles y la sierra especial? Los paneles con forma o los paneles del tamaño de lote uno que requieren una producción flexible, que representan el 20%, se asignarán a la máquina anidadora CNC para mejorar de manera efectiva la asignación racional del uso del equipo, la utilización del material y la eficiencia de producción del taller.

3. INTERCAMBIO DE INFORMACIÓN DEL SISTEMA PARA LA PROGRAMACIÓN INTELIGENTE DE PRODUCCIÓN

El sistema APS se puede integrar con el sistema de ejecución de fabricación (MES) y el ERP de terceros para lograr la integración interactiva de la producción planificada con el inventario de materiales y los datos del proceso de producción. Esto permite el desarrollo continuo hacia una programación de producción inteligente que cuenta con autonomía del sistema, auto-retroalimentación y auto-toma de decisiones. El sistema es notablemente efectivo en la programación de pedidos real. El uso del sistema APS ha desarrollado enormes ventajas (p. Ej., Personal reducido, mejorado). eficiencia y mayor utilización) bajo las mismas restricciones. Después de haber utilizado el sistema APS, algunos clientes descubrieron que la programación por lotes optimizada por el algoritmo podría reducir el consumo de paneles entre un 1% y un 3% en comparación con el método manual original. Suponiendo que una fábrica consume originalmente 1,000 paneles al día, el algoritmo APS puede

ahorre al menos diez paneles por día utilizando la programación automática. Dado que un panel cuesta alrededor de US $ 22.40, los ahorros podrían alcanzar hasta US $ 224 diarios y US $ 67,200 anuales (basado en 300días al año).

FIN OPTIMIZE SOFTWARE DE NUBE

Al utilizar la programación inteligente del sistema APS en la etapa preliminar, mejorar aún más la tasa de optimización del panel es la clave del éxito para las empresas de muebles. Actualmente, para mejorar la tasa de utilización de los paneles, los fabricantes de paneles personalizados para toda la casa en China generalmente combinan varios pedidos en un lote de producción y optimizan el diseño de las piezas de trabajo a través del software de optimización. El software de optimización de corte también se ha convertido gradualmente en una herramienta importante para procesar los datos de producción de software de división de procesos y, por lo tanto, se ha convertido en un producto imprescindible para estas empresas de software en la industria. Sin embargo, el software de optimización de corte de diferentes empresas puede diferir en las características técnicas de acuerdo con el plan de implementación, los tipos de equipos admitidos y el algoritmo de diseño, lo que afectaría directamente la eficiencia de optimización, la facilidad de uso y la extensibilidad del software. En última instancia, esto podría afectar la experiencia del usuario de los clientes.

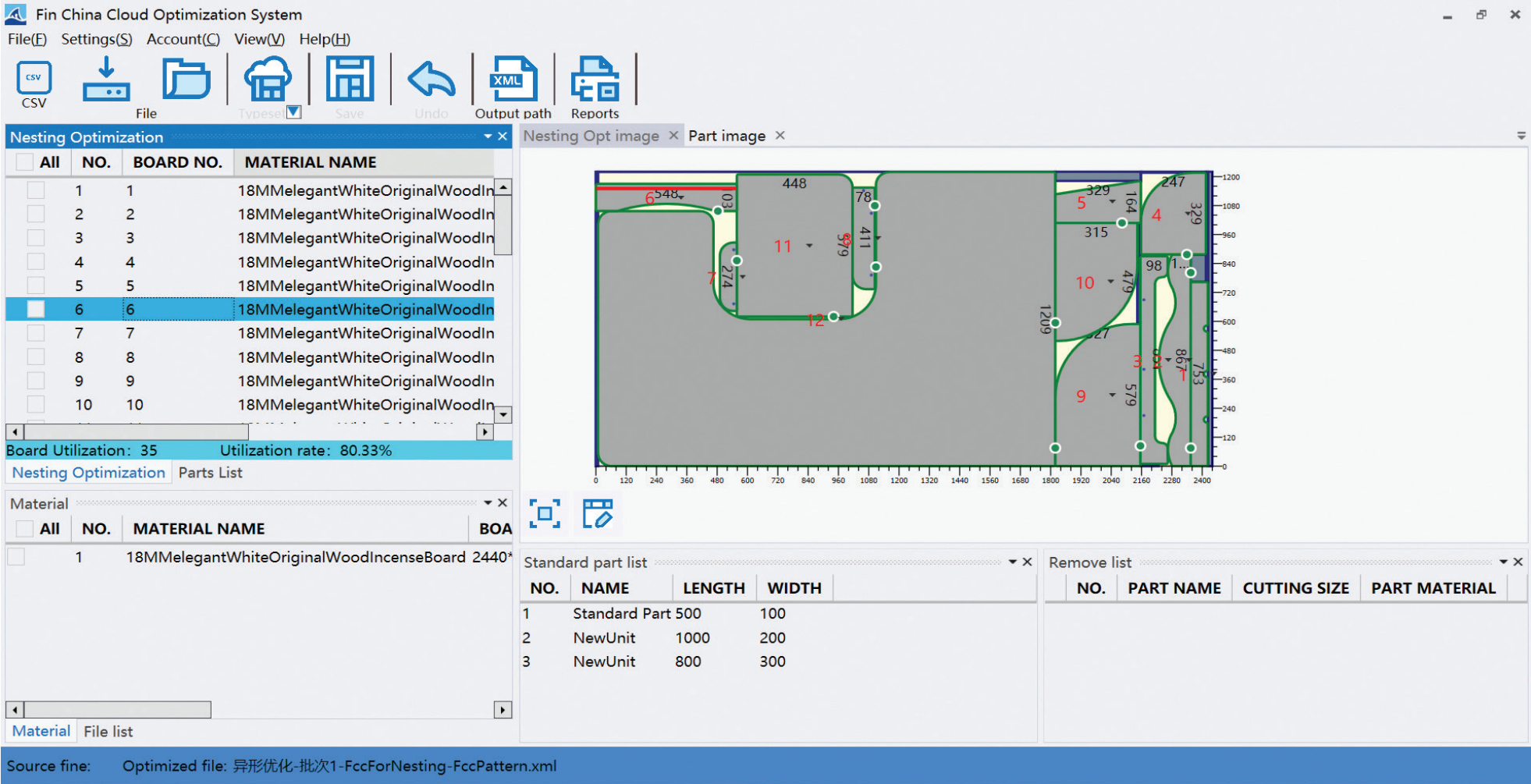

El software Fin Optimize Cloud es un sistema de optimización de diseño en línea basado en un servidor en la nube. El usuario puede iniciar sesión en el sistema a través de Internet en cualquier computadora en cualquier momento y lugar para cargar y optimizar fácilmente los datos del pedido y obtener el resultado de diseño deseado para coordinar con la producción de seguimiento. Los algoritmos de diseño del núcleo del software de optimización también se actualizan y mantienen regularmente para mejorar continuamente los resultados de optimización, incluida la tasa de utilización de materiales y la eficiencia de procesamiento del equipo. Actualmente, se están aplicando dos algoritmos de optimización (algoritmo de diseño de forma especial y algoritmo de diseño rectangular) a los dispositivos de corte principales, la máquina anidadora CNC y las sierras divisoras de paneles, respectivamente.

SOFTWARE EN LÍNEA NESTING CLOUD - PIEZAS CON FORMA Y TAMAÑO DE LOTE UNO

Un software de optimización ordinario solo puede completar el diseño de piezas de trabajo rectangulares. Para paneles de formas especiales, el proceso de optimización se realiza mediante el contorno rectangular.Como resultado, los materiales vacantes no se pueden usar de manera racional, lo que aumenta el costo de la empresa. El software de optimización de la máquina de anidamiento CNC FinChinasofts utiliza algoritmos inteligentes para cargar datos en la nube para la optimización automática, logrando el anidamiento de paneles de formas especiales, llenado de diseño y trabajo manual sin necesidad.

Mediante el uso de software para ayudar al equipo de automatización, la tasa de utilización optimizada y la eficiencia de procesamiento de piezas de trabajo de forma especial se mejoran enormemente. Además de la optimización, también puede realizar la gestión óptima de múltiples materiales, la remodificación de los resultados del diseño, la adición de piezas estándar, la utilización del material restante, informes de salida, XML, optimización CSV + MPR / BPP y otras características importantes, que facilitan una mejor gestión, aumento eficiencia de producción y ahorro de costes de inversión. En la actualidad, la tasa de utilización optimizada para piezas de trabajo rectangulares tradicionales es de aproximadamente el 80%, y el número puede elevarse al 90% o incluso más para las piezas especiales con forma de?

SOFTWARE DE OPTIMIZACIÓN DE SIERRA EN LÍNEA PARA PIEZAS DE RECTÁNGULOS

La versión web del software de optimización en línea es fácil de usar y permite al usuario iniciar sesión para el diseño en cualquier momento desde cualquier lugar, rompiendo la limitación de tiempo y espacio. La función de encabezado de coincidencia recién agregada permite una coincidencia flexible para eliminar las restricciones que el software de optimización anterior tenía en el listado de piezas. El diseño óptimo se produce utilizando el algoritmo inteligente AI del servidor en la nube, y se admiten una variedad de formatos optimizados, incluidos CSV, SAW, NXCUT y XML, para lograr una integración perfecta con la sierra divisora de paneles.

Es evidente que el uso de algoritmos para realizar los planes de programación de producción más óptimos con una capacidad de producción limitada puede mejorar en gran medida la productividad del equipamiento de los fabricantes de muebles, la utilización de paneles y la eficiencia de procesamiento. Como proceso central de informatización de la producción, un sistema APS se está volviendo cada vez más importante en la producción ajustada.

(El artículo fue extraído de Panels & Furniture Asia, Nanxing)